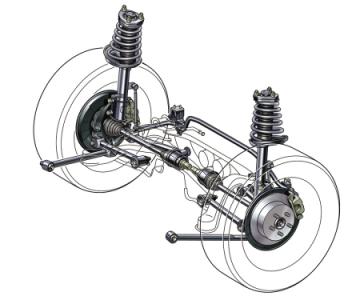

隨著社會經(jīng)濟(jì)的發(fā)展,汽車市場的產(chǎn)能需求也越來越大,同時人們對汽車的性能要求越來越高,這就要求各個汽車生產(chǎn)商在不斷提高產(chǎn)能的同時,也要提升汽車及其零部件的性能。懸架系統(tǒng)作為汽車底盤的關(guān)鍵部分,對汽車的行駛安全可靠性和實用性能都有重要的影響,也是現(xiàn)在汽車設(shè)計研究的熱點。在實際使用中,扭力梁式后懸架的破壞多數(shù)是由于強度失效引起的。本文采用有限元方法對扭力梁式后懸架進(jìn)行強度分析并根據(jù)計算結(jié)果對懸架進(jìn)行相應(yīng)的結(jié)構(gòu)優(yōu)化,優(yōu)化結(jié)果表明優(yōu)化后的結(jié)構(gòu)可以有效地降低結(jié)構(gòu)的應(yīng)力,增加后懸架強度,避免扭力梁式后懸架在轉(zhuǎn)向和極限扭轉(zhuǎn)工況下的破壞。該方案對扭力梁式后懸架的研發(fā)具有一定的參考借鑒作用。

本文對扭力梁式后懸架進(jìn)行極限左轉(zhuǎn)向、沖擊、制動、極限扭轉(zhuǎn)4個工況的強度分析。在建立模型之前,首先對扭力梁式后懸架的4種工況進(jìn)行受力分析。結(jié)合轉(zhuǎn)向加速度產(chǎn)生的側(cè)傾效應(yīng),后輪輪心載荷按如下方法計算,以上3種工況的計算公式中:m為整車滿載質(zhì)量,1690kg;a為轉(zhuǎn)向或制動加速度,轉(zhuǎn)向和制動時a=0.8,其中g(shù)=9.8N,沖擊時取a=2.5g;h為整車滿載質(zhì)心高度,504mm;L為后輪距,1520mm(空);n為軸距,2700r/min(空);P偽后軸滿載荷載,787kg;P整車滿載荷;R為輪胎半徑,316mm。本文根據(jù)企業(yè)提供的極限扭轉(zhuǎn)試驗工況進(jìn)行模擬,在兩端懸架制動安裝板Z向分別添加70N/mm和-70N/mm的強制位移,模擬扭力梁式后懸架在極限扭轉(zhuǎn)下的工況。

為了在減少計算量的同時又能充分反映原模型的實際情況,本文對結(jié)構(gòu)中橡膠襯套及穩(wěn)定桿等連接單元分別采用單點彈簧和彈簧等進(jìn)行了模擬。本文采用單點彈簧等效替代橡膠襯套,經(jīng)多次試驗驗證,單點彈簧可以兼顧橡膠襯套在軸向和徑向上的不同剛度。使用單點彈簧模擬橡膠襯套時,根據(jù)橡膠襯套特點在一側(cè)襯套座建立3個單點彈簧,模擬橡膠襯套的3個方向的剛度。單點彈簧3個自由度剛度數(shù)值見表1。用同樣的方法在懸架另一將扭力梁式后懸架幾何模型導(dǎo)入有限元前處理軟件Hypermesh中建立有限元模型。該扭力梁式后懸架所用材料為QSTE420TM冷成型熱軋汽車結(jié)構(gòu)鋼板,前處理軟件Hypermesh中建立的扭力梁式后懸架的有限元模型,模型的單元目標(biāo)尺寸為5mm,單元總數(shù)為33602,節(jié)點數(shù)為34520,三角形網(wǎng)格個數(shù)為928,其余為四邊形網(wǎng)格,其中在焊縫處為了更形象地描述焊點,采用的是六節(jié)點的實體網(wǎng)格進(jìn)行模擬。在懸架彈簧底座、襯套、制動安裝地板各自的中心處建立獨立節(jié)點,并以該節(jié)點為中心建立RBE2剛性單元,在懸架彈簧底座處建立3個彈簧單元。根據(jù)實際使用工況要求,設(shè)定彈簧長度為206mm,剛度為27.3N/mm。

本文中使用單點彈簧模擬橡膠襯套,4種工況在兩端襯套處均約束相應(yīng)自由度。其他邊界條件如下:D左轉(zhuǎn)向工況。約束:約束兩端彈簧頂端所有自由度。載荷:在制動安裝底板板中心施加轉(zhuǎn)矩M內(nèi)、M外,轉(zhuǎn)向力F內(nèi)、F外以及支撐力F;2)沖擊工況。載荷:在沖擊工況時,由于沖擊加速度較大,此時后懸架的彈簧已經(jīng)被壓縮到極限位置,阻尼器將起作用,因此通過強制位移將后輪中心上擺至極限位置作為位移約束,我們在后懸架彈簧安裝位置分別施加大小為5201N的力,并在制動安裝底板中心施加沖擊力;3)制動工況。約束:兩端彈簧頂端所有自由度。載荷:在兩端安裝底板中心分別施加X方向的制動力、制動力矩和Z方向的支撐力。4)極限扭轉(zhuǎn)工況。約束:約束兩端彈簧頂端所有自由度。載荷:根據(jù)極限扭轉(zhuǎn)工況分析,在懸架兩端制動安裝底板中心Z方向分別施加70mm和-70mm的強制位移。根據(jù)應(yīng)力云圖顯示得知:制動工況最大應(yīng)力出現(xiàn)在彈簧底座,應(yīng)力值為204MPa,沖擊工況最大應(yīng)力出現(xiàn)在彈簧底座與后懸架橫梁連接處,應(yīng)力值為289MPa,彈簧安裝支座材料為SAPH440,屈服強度為305MPa;兩種工況應(yīng)力低于材料的屈服強度,在后懸架實際工況中不會發(fā)生破壞。在左轉(zhuǎn)向工況中,后懸架橫梁內(nèi)加強板處以及后懸架梁端應(yīng)力值較大,最大應(yīng)力值483MPa。極限扭轉(zhuǎn)工況中,最大應(yīng)力出現(xiàn)在梁端,不符合實際使用情況,最大應(yīng)力值為515MPa,該橫梁采用材料為QSTE420TM冷成型熱軋汽車結(jié)構(gòu)鋼板,材料屈服極限為420MPa,左轉(zhuǎn)向和極限扭轉(zhuǎn)工況最大應(yīng)力值均大于材料的屈服極限420MPa,扭力梁式后懸架會因應(yīng)力較大而導(dǎo)致斷裂,需要改進(jìn)后懸架結(jié)構(gòu),減少應(yīng)力值,增加后懸架強度。

專業(yè)從事機械產(chǎn)品設(shè)計│有限元分析│強度分析│結(jié)構(gòu)優(yōu)化│技術(shù)服務(wù)與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.yw15777.cn,轉(zhuǎn)載請注明出處和相關(guān)鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150