作為發動機用連桿螺栓,其工作環境惡劣,承受著交變載荷的影響,經常處于疲勞應力狀態。由于其尺寸受到限制,設計或加工處理不好,都會產生嚴重的應力集中,導致出現疲勞裂紋乃至斷裂。因此,除一般的力學性能要求外,還對其抗疲勞性能有較高的要求。事實上,在對連桿螺栓進行疲勞試驗時,出現了循環近次后斷裂的現象,而其疲勞壽命要求的循環次數為次。針對該連桿螺栓出現的早期疲勞斷裂問題,利用軟件進行有限元分析,試圖找出其斷裂的真正原因所在,為改進設計及加工工藝提供理論依據。

考慮到連桿螺栓的滾絲工藝是在熱處理工藝之后完成的,使螺紋處得到了強化,故可完全忽略螺紋的影響。為更好地模擬螺栓的實際工作情況,在螺栓上裝配了螺母,并忽略螺紋的影響,將螺栓和螺母視為一個整體來建立幾何模型。

由于該連桿螺栓的頭部為六棱柱形,故建立實體模型。經反復實踐后,選擇三維10節點四面體單元,在劃分網格時采用智能劃分,精度認為6。

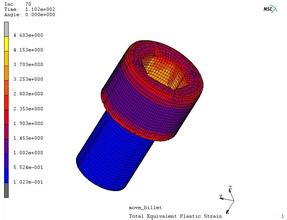

在理論上,在螺栓與螺母的緊合面上,允許有平行于緊合面方向的位移。但在分析中,將螺栓與螺母作為一個整體來考慮,因此對螺栓的頭部施加了UX,UY,UZ方向的約束。運行過程中連桿螺栓承受著交變載荷,視為分布在螺母表面上的面載荷,其中最大載荷為167MPa,平均載荷為167MPa,最小載荷為92。對應于最大載荷的連桿螺栓應力分布見圖。

完成材料的應力壽命曲線、應力集中系數的設定,并手工輸入不同載荷下的6個應力分量以及循環次數后,系統可計算出耗用壽命系數。一般來說,如果該值小于6,則表明在經受給定的應力循環次數后,該點不會發生疲勞破壞。計算結果表明,當目標循環次數為次時,其耗用命系數為5,即實際可循環的次數為6次。

由SOFIM連桿螺栓的靜力學分析結果可以看出,應力最大的地方出現在桿部與頭部的過渡圓弧處。由此可以斷定如果該連桿螺栓出現斷裂現象,則斷裂處必將在此連桿螺栓桿部與頭部的過渡處。而疲勞分析的結果則表明,在規定的循環次數7內,連桿螺栓將在循環次數為7時出現斷裂。可見,有限元分析的結果與試驗結果吻合較好,同時驗證了所建立有限元模型的正確性。

專業從事機械產品設計│有限元分析│強度分析│結構優化│技術服務與解決方案

杭州納泰科技咨詢有限公司

本文出自杭州納泰科技咨詢有限公司www.yw15777.cn,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150