車輪是汽車重要部件之一,汽車與地面之間作用的所有載荷都是由車輪承受和傳遞的。車輪的強度和壽命對整車的可靠性、安全性都有重要的意義。應用有限元分析方法對某車型的鋁合金車輪進行強度分析,目的是根據該車輪在彎曲和沖擊試驗狀態下的應力分布情況,合理調整車輪結構的設計,減少產品的反復試制,降低成本。

根據車輪和加載軸的實體模型,模擬彎曲試驗的試驗條件,在以車輪的安裝盤處增加一力臂,力臂的直徑為安裝盤的直徑,取力臂長度為1000mm,在力臂的端面加載荷,由于螺栓孔的位置與輻條的位置不是等均勻分布,因此,車輪旋轉一周,車輪各處所產生的應力也是不一致的。為找出最大應力值,按產品輻條和窗口的數量分為2個方向。通過不同的載荷方向進行計算,找出最大應力值及應力區。車輪的約束面為車輪下輪緣處,如圖所示。

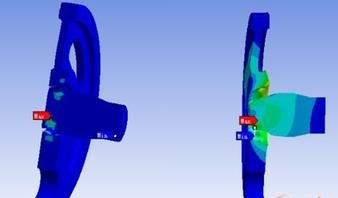

從分析結果可以看出,正對輻條方向和正對窗口方向是對稱的,因此如一邊受拉應力則另一邊就受壓應力。通過觀察輸出結果,找出高應力區。

本研究對該車輪分別采用額定彎曲疲勞試驗和超載荷彎曲疲勞試驗進行有限元分析,試驗采用的標準及力矩大小和試驗次數見表。

綜合該車輪額定彎曲疲勞試驗和超載荷彎曲疲勞試驗有限元分析的應力分布情況,可以得出該車輪采用彎曲試驗時的高應力區為車輪轂部與輻條的交接處以及輻條掏料的左下部位,這兩個部位是最薄弱的區域。

車輪的沖擊試驗是在裝有輪胎的車輪上施加一個沖擊力,模擬車輪行駛過程中承受路面等物的沖擊。對模型施加邊界條件時,應按照實際試驗的裝置進行,將車輪的5個螺栓孔進行固定,約束其6個自由度,并將安裝面和安裝盤接觸面也加以固定。本研究對該車輪采用13°模擬沖擊試驗,沖擊部位為窗口及輻條,如圖所示。

本研究分析的鋁合金車輪材料為A356,將其有限元分析的結果與SAE最新的A356合金疲勞強度數據(100 mm2標準試棒取樣)進行對比。由于在車輪實體上取樣沒有疲勞強度R-1的具體精確數據,將SAE標準中R-1/Rp0.2進行比較計算,并按此比值估算了車輪上取樣,不同循環次數(4×104,1×105,1×106,5×107)時R-1的值如表所示。

額定彎曲載荷的有限元分析最大靜應力為33.7 MPa,遠低于車輪推算值71.82 MPa,甚至接近于5×107次循環時的值34.7 MPa。因此,在33.7 MPa的應力下循環1×105次,車輪應是安全的。在額定載荷下循環1×105次的安全系數n=71.82/33.7=2.13。

專業從事機械產品設計│有限元分析│強度分析│結構優化│技術服務與解決方案

杭州納泰科技咨詢有限公司

本文出自杭州納泰科技咨詢有限公司www.yw15777.cn,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150