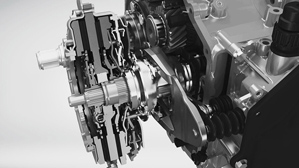

離合器分離撥叉是離合器中重要的零件,其可靠性直接關系離合器能否正常工作。其工作原理是:助力缸輸出力推動推桿,作用在分離撥叉的一端,關節軸承作為支點,使分離撥叉轉動,分離撥叉的中間突出端推動分離軸承,使離合器分離。因此分離撥叉也稱為分離杠桿,如圖所示。根據其受力特點,分離撥叉應具有較大的彎曲剛度,以免分離時撥叉彎曲變形過大甚至斷裂,使離合器工作異常。

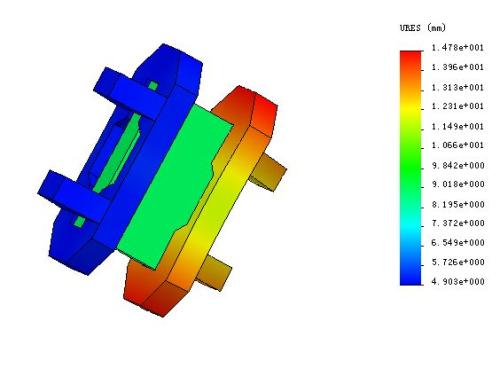

為了最大限度地使有限元分析結果接近實際情況,采用實體建模,對分離撥叉模型不作任何簡化。而與之連接的推桿和分離軸承不進行建模,簡化為約束和彈性力作用在分離撥叉上。將Proms中的模型直接導入ABAQUS進行網格劃分(如圖所示),單元情祝如表所示。分離撥叉的材料是ZG310-570,其力學屬性如表所示。已知離合器分離力為6000 N,分析模型中將撥叉的中間進行約束,將中間受力轉化為兩段受力,即將C處約束,將力施加在A,B兩處,如圖所示。在模型中,將分離撥叉與分離軸承接觸部分進行全約束(c處),關節軸承孔采用Distributing耦合到回轉中心(A處),約束1,2,3自由度,對于推力施加處(B處)采用同樣的處理方法。最后將力施加在兩處的耦合中心,如圖所示。

已知材料ZG310-570的屈服強度為310 MPa,取許用安全系數1.2。可以得出該零件的許用屈服應力從計算結果中(如圖所示)看到應力最大處為618MPa,遠遠超過了,另一側的最大應力也超過了500 MPa。所以需要對撥叉結構進行改進。改變撥叉兩側肩部倒角,左側由原來的R15 mm改為R100mm,右側由原來的R15 mm改為R60 mm,左側肩筋厚度由原來的10 mm增加為18 mm,如圖所示。由圖可以看出,在左側僅僅增大倒角滿足不了強度的要求,最大應力會隨著倒角的增大轉移到直梁與倒角過渡的位置;在右側R60 mm的倒角處,最大主應力為301 MPa,安全系數很小,需增大倒角;左側筋處應力很小,可以不改變筋的厚度。

為了保證在撥叉整體有足夠的強度和剛度,提出以下改進方案。相對于原始模型,作出四處修改:(1)在標示1處,把離合器肩部倒角由R15改為8100 (4處);(2)在標示2處,將倒角由R25改為R35(4處); (3)在標示3處,將左側斜面與中心線的角度由50度改為70度;(4)調整左側筋的位置,使離合器分離撥叉為關于中心線的左右對稱結構。對于修改方案二進行有限元分析,得出修改模型后的Mises應力云圖,如圖所示。從圖可以看出,修改部位的應力均小于,滿足設計強度,并且未作修改處也有了較大的改進,最大Mises應力從618 MPa降為234 MPa。對方案二進一步優化,三維模型如圖所示,分析結果如圖所示。從圖上可以看出,修改部位的應力均小,滿足設計強度,并且未作修改處也有了較大的改進,最大Mises應力為227 MPa,比方案二略有下降,并且減輕了零件的重量,所以改進結構滿足強度要求。

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.yw15777.cn,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150