近年來,隨著國家節能減排政策法規的實施,汽車輕量化研究不斷深入。自卸汽車由底盤和上裝兩部分組成,其中上裝部分占到汽車整備質量的40%左右,車箱占整個上裝質量的75%以上。因此,車箱的輕量化研究對自卸汽車輕量化起著舉足輕重的作用。某公司設計開發了一種自卸汽車鋁合金車箱,減輕了整車自重。為使鋁合金車箱滿足使用要求,本文基于虛擬樣機和有限元分析技術對鋁合金車箱的結構進行了強度分析,為鋁合金車箱的設計及改進提供了參考依據。

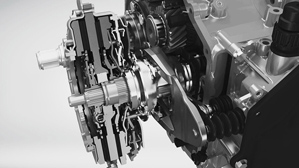

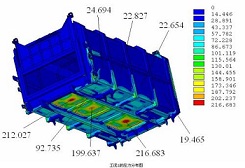

車箱主要由2根主縱梁、底板、邊板、前板、后板組成。車箱通過翻轉支座與副車架連接。車箱長8200mm、寬2300mm、高1800mm;車箱采用6061-T6鋁合金板,屈服強度為276MPa,抗拉強度為310MPa,彈性模量E=79000N/mm2,泊松比拼=0.330。車箱的有限元計算模型的網格劃分是在HyperMesh軟件中進行的。車箱各板采用邊長20mm的板殼單元(Shell)模擬,后板翻轉支座與車箱翻轉支座采用三維實體單元(Solid)模擬,車箱焊接部位采用焊接單元(Rbar)模擬,焊接部位的節點采用焊接單元(Rbar)連接。整個車箱有限元模型由43835個單元、447084個節點組成。

車箱有限元舉升卸載工況:車箱翻轉支座與副車架的鉸接處約束x,y方向的平動自由度和x方向的轉動自由度;車箱與油缸連接處約束Y方向平動自由度和x方向轉動自由度。行駛工況:車箱翻轉支座與副車架的鉸接處、車箱與油缸的連接處均約束x,y方向的平動自由度和x方向的轉動自由度;車箱底部縱梁與副車架接觸處約束x方向平動自由度。作用在車箱上的載荷包括:作用在油缸與車箱連接處的舉升力、裝載的砂石對各板的作用力。舉升力通過自卸汽車整車虛擬樣機仿真計算得到后,分配到油缸與車箱連接處的相應節點上;裝載的砂石對各板的作用力可按朗肯主動土壓力理論進行計算,并直接加在各板的相應節點上。自卸汽車為某公司生產的8X4雙前橋轉向輪系布置型式的前頂自卸汽車,軸距為(1800+4600+1350 )mm;舉升裝置油缸為4級缸,各缸行程分別為1460mm,1470mm,1480mm,1487mm,車箱最大舉升角為45°;車箱裝載量為48000kg;前鋼板彈簧的垂直剛度系數為200N/mm;后鋼板彈簧的垂直剛度系數為2200N/mm;輪胎型號為11.00R20。圖為采用多體動力學仿真分析軟件SIMPACK建立的自卸汽車整車虛擬樣機模型,圖為油缸舉升力隨舉升角變化曲線。仿真計算時,舉升過程通過舉升油缸與活塞間移動副的相對運動來實現。

專業從事機械產品設計│有限元分析│強度分析│結構優化│技術服務與解決方案

杭州那泰科技有限公司

本文出自杭州那泰科技有限公司www.yw15777.cn,轉載請注明出處和相關鏈接!

手機直線:

手機直線: 咨詢熱線:0571-56211150

咨詢熱線:0571-56211150